为什么手板模型制作要优先选择CNC加工工艺?

为什么手板模型制作要优先选择CNC加工工艺?

——产品特性介绍

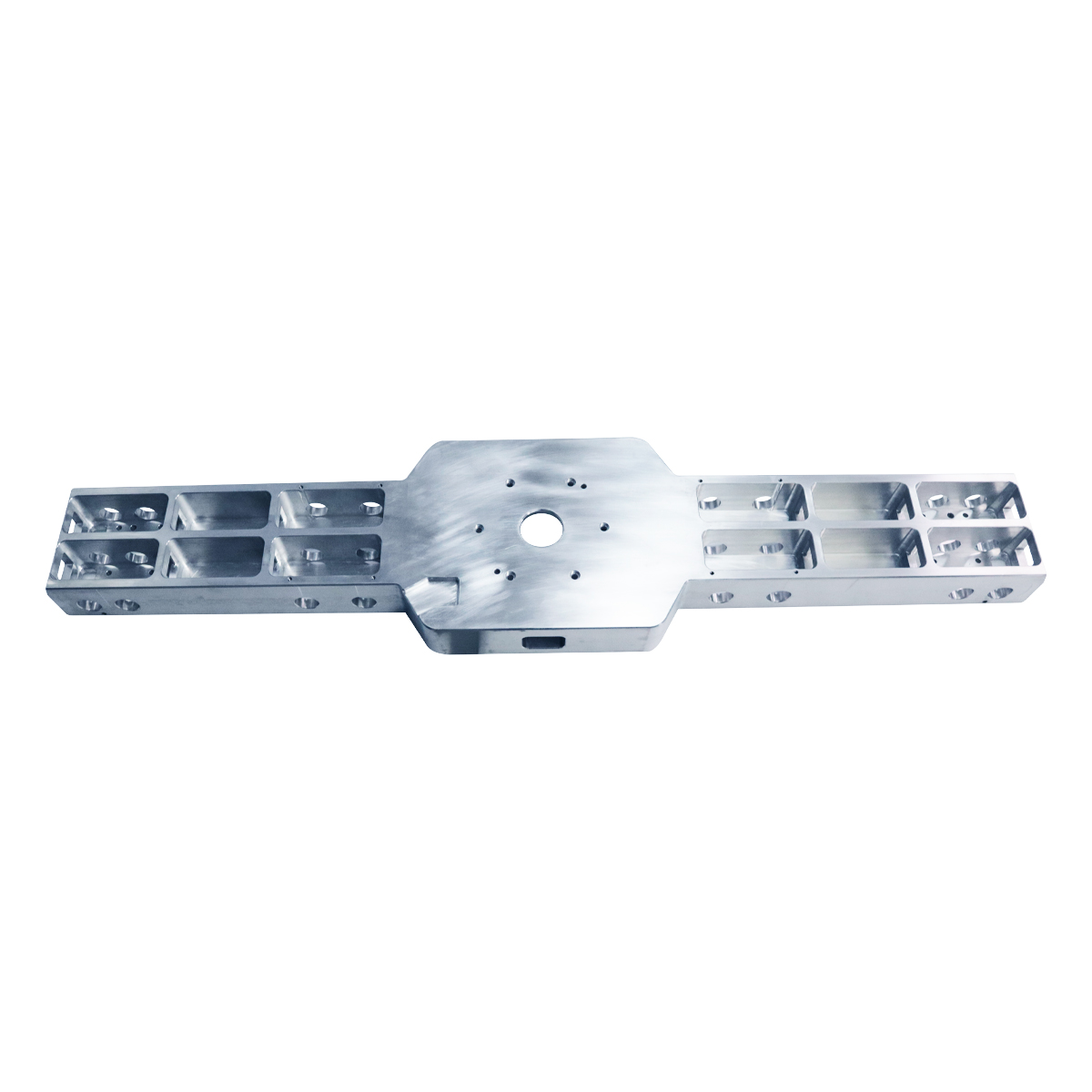

在产品的研发与设计阶段,手板模型的制作是验证设计可行性、优化功能结构的重要环节。而如何选择高效、精准的手板加工工艺,直接影响着产品开发周期与成本控制。在众多工艺中,CNC加工因其独特的优势,成为手板打样领域的优先选择。

一、高精度还原,满足严苛验证需求

手板模型的核心功能是模拟真实产品的外观、结构和装配关系。CNC加工通过数字化编程控制刀具路径,能够实现±0.05mm甚至更高的加工精度,确保模型尺寸与设计图纸完全一致。这种精度优势尤其适用于精密零件或复杂曲面结构的手板打样,例如电子产品的内部卡扣、医疗器械的组件等。通过高精度模型,企业可以在早期验证阶段发现设计缺陷,避免量产后的重大损失。

二、材料适应性广,真实模拟量产性能

传统的手板加工工艺(如3D打印)常受限于材料种类和性能,而CNC加工可支持金属(铝、钢、铜)、工程塑料(ABS、PC、尼龙)等多种材料的直接切削。这意味着手板模型不仅能验证设计,还能通过真实材料测试产品的力学性能、耐温性或耐腐蚀性。例如,汽车零部件的金属手板可模拟实际工况下的强度表现,为后期选材提供可靠依据。

三、快速迭代,加速研发周期

在竞争激烈的市场环境中,手板打样的效率直接决定产品上市速度。CNC加工无需开模,通过编程即可快速切换生产任务,从设计文件到成品交付最短仅需1-3天。此外,CNC支持小批量试制,企业可同步制作多个版本的手板模型进行对比测试,高效完成设计优化。例如,智能硬件企业常利用CNC在两周内完成3-5轮结构迭代,大幅缩短研发周期。

四、成本可控,降低试错风险

相较于传统模具开发动辄数万元的成本,CNC加工的手板加工费用更具灵活性。企业可根据需求选择不同精度等级或材料,单件成本通常仅为模具费用的5%-10%。这种低门槛的试错方式,特别适合初创企业或创新产品的前期验证,既能控制预算,又能降低设计失误带来的风险。

| ||||||||||||